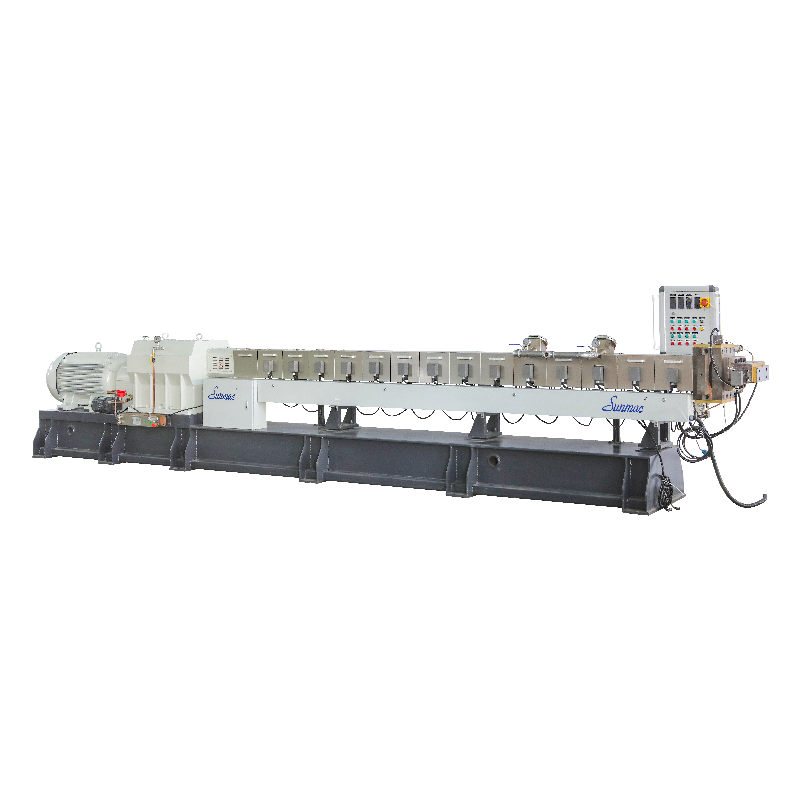

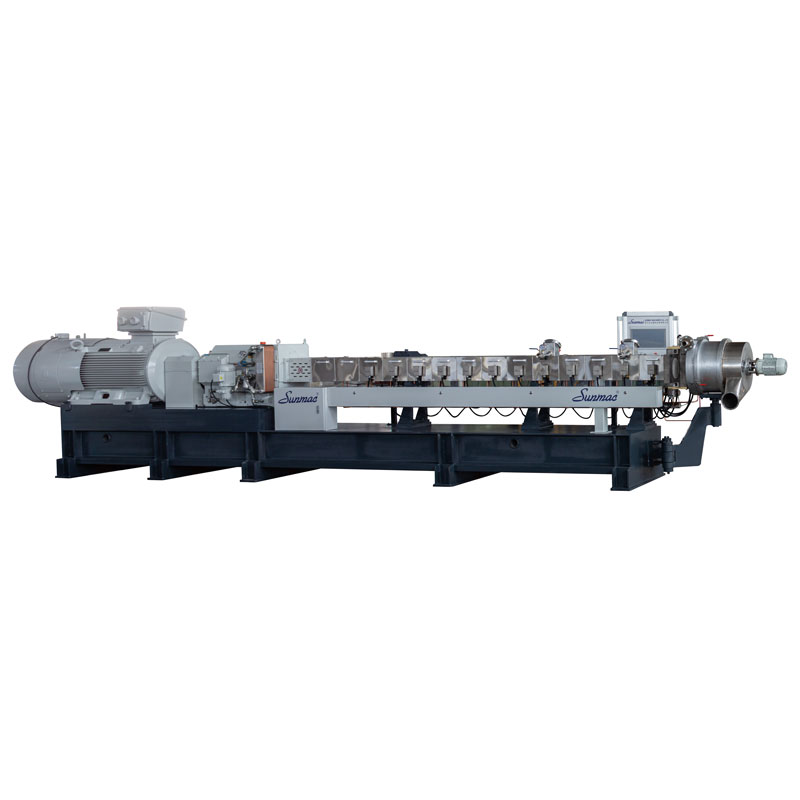

Экструдер для производства токопроводящих мастербатчей

Экструдер для производства токопроводящих мастербатчей

Производство современных электронных компонентов и различных электротехнических изделий невозможно представить без использования токопроводящих мастербатчей. Эти специальные добавки, включающие в себя токопроводящие наполнители (например, графит, углеродные волокна, металлические порошки), придают полимерным материалам способность проводить электрический ток. Для эффективного смешивания и гранулирования таких сложных композитов необходимы специализированные экструдеры.

1. Принцип работы и особенности конструкции

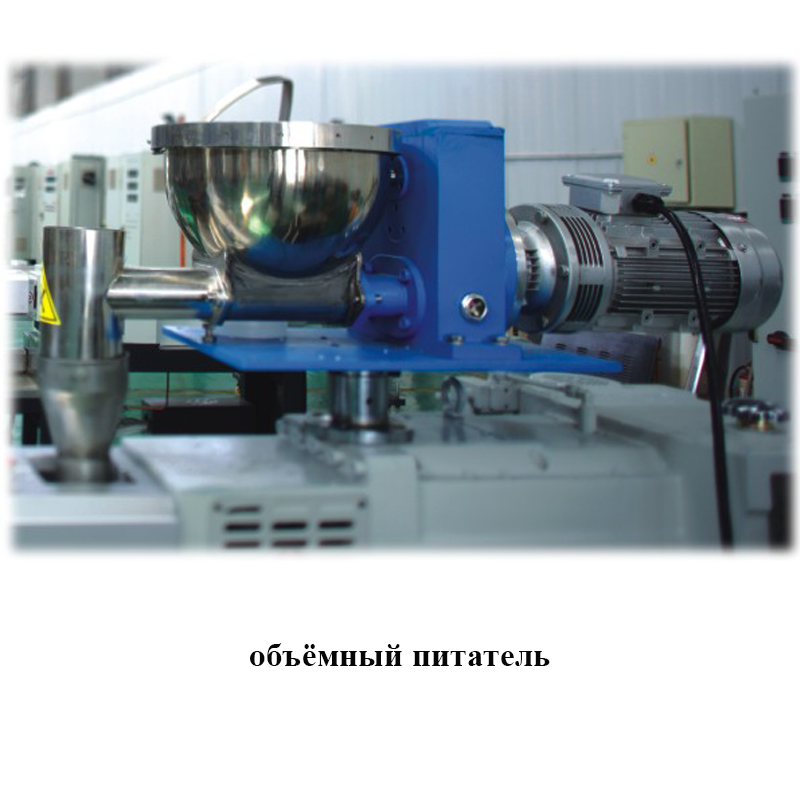

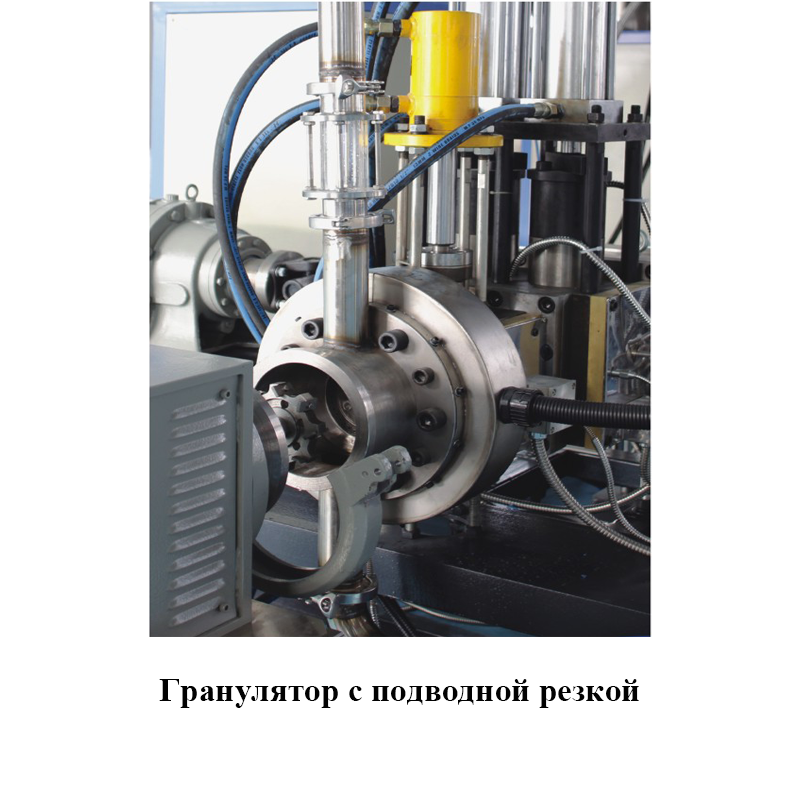

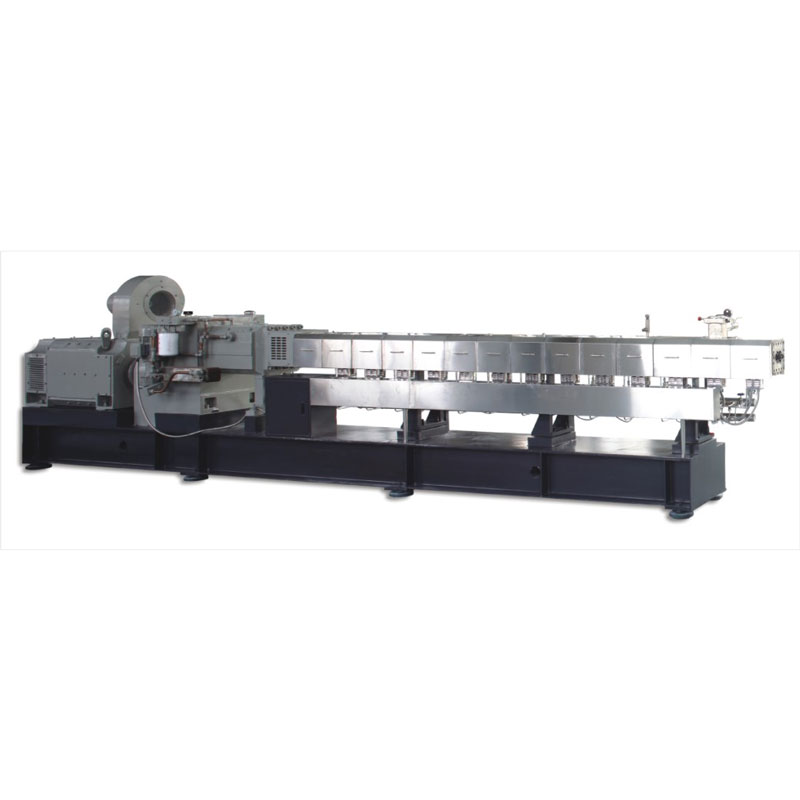

Экструдер для производства токопроводящих мастербатчей – это сложное высокотехнологичное оборудование. Он работает по принципу выталкивания расплавленного полимерного материала с наполнителями через специальное фильерное устройство. Ключевое отличие от обычных экструдеров заключается в повышенных требованиях к смешиванию компонентов. Для равномерного распределения токопроводящих частиц в полимерной матрице используются экструдеры с высокой интенсивностью перемешивания, например, с несколькими шнеками или специальной геометрией шнековых каналов. Это позволяет достичь высокой степени дисперсии наполнителя и, как следствие, стабильных электропроводящих характеристик конечного продукта. Часто применяются экструдеры с вакуумированием, удаляющие воздух из расплава и предотвращающие образование пустот, которые снижают проводимость.

2. Выбор материалов и наполнителей

Выбор материалов для экструдера напрямую зависит от свойств обрабатываемых полимеров и наполнителей. Экструдерные элементы, контактирующие с расплавом, должны быть устойчивы к абразивному износу, вызванному твёрдыми частицами наполнителя. Часто используются износостойкие стали с специальными покрытиями. Выбор наполнителя влияет не только на электропроводность, но и на механические свойства готового мастербача, а также на износ оборудования. Поэтому подбор оптимального сочетания полимера и наполнителя – это сложная инженерная задача, решаемая специалистами.

3. Качество и контроль процесса

Качество конечного продукта – токопроводящего мастербача – напрямую зависит от точности контроля параметров экструзионного процесса. Современные экструдеры оснащаются системами автоматического управления температурой, давлением и скоростью вращения шнеков. Это позволяет обеспечить стабильность процесса и высокое качество продукции. Регулярный мониторинг параметров и периодический контроль качества готового мастербача – неотъемлемая часть успешного производства. Только строгий контроль позволяет гарантировать стабильные электропроводящие характеристики и высокую воспроизводимость свойств партии за партией.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

Экструдер для антиблокирующего мастербатча

Экструдер для антиблокирующего мастербатча -

Экструдер для компаунда ПК + АБС

Экструдер для компаунда ПК + АБС -

Экструдер для компаунда ПА+ЭПДМ

Экструдер для компаунда ПА+ЭПДМ -

Центробежка

Центробежка -

Экструдер для компаунда АБС+ТПУ

Экструдер для компаунда АБС+ТПУ -

Экструдер для скользящего мастербатча

Экструдер для скользящего мастербатча -

Конусный двухшнековый питатель

Конусный двухшнековый питатель -

Экструдер для производства компаунда горячего клея ЭВА

Экструдер для производства компаунда горячего клея ЭВА -

Экструдер для разлагающего мастербатча ПЛА/PLA

Экструдер для разлагающего мастербатча ПЛА/PLA -

Экструдер для цветного мастербатча

Экструдер для цветного мастербатча -

Принудительный боковый питатель

Принудительный боковый питатель -

Техническая поддержка

Техническая поддержка

Связанный поиск

Связанный поиск- экструдер производство

- Ведущие страны-покупатели качественных экструдеров в Китае

- Оптовая бытовой гранулятор 220V

- знаменитый 3d принтер экструдер поставщики

- купить гранулятор для комбикорма бытовой

- Экструдер для производства антибактериального мастербатча

- OEM Feeder Extruder основные страны-покупатели

- Купить 2 Экструдеры

- водокольцевой вакуумный насос

- Поставщики высококачественных Оператор экструдера