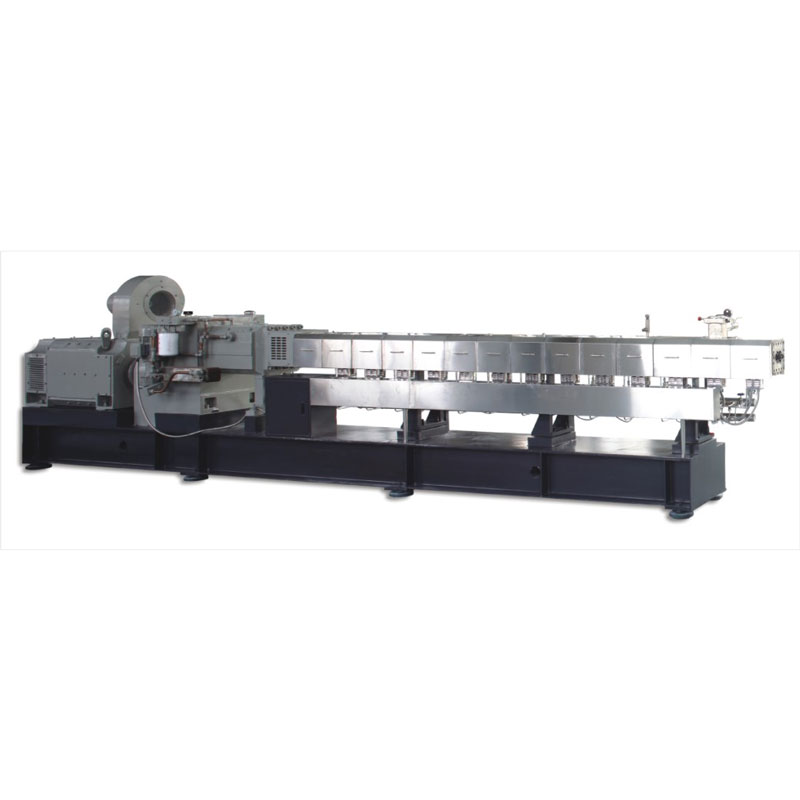

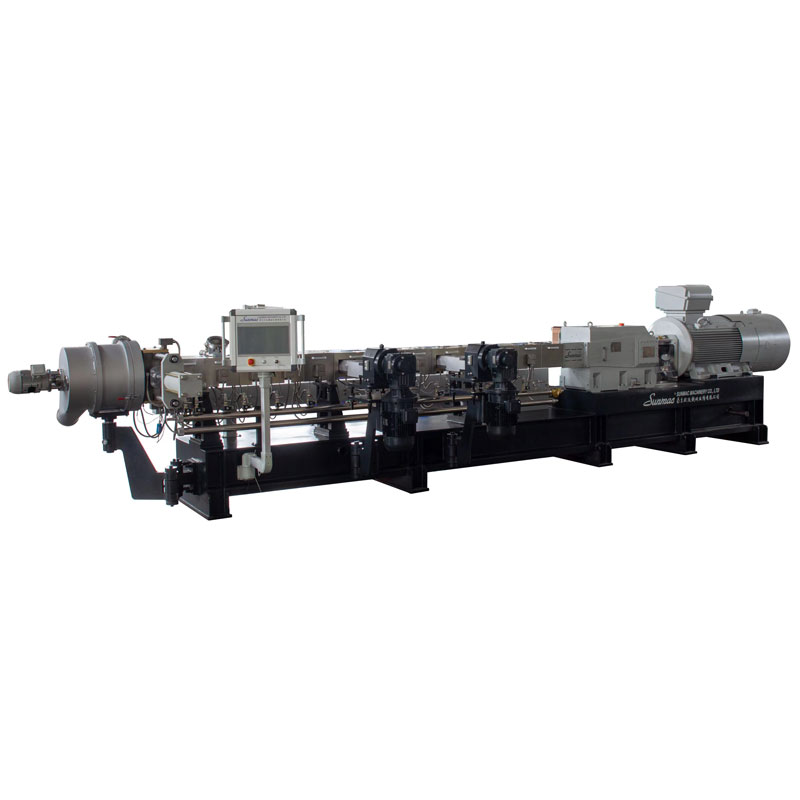

Экструдер для производства антистатического мастербатча

Экструдер для производства антистатического мастербатча

Антистатические мастербатчи – это специальные добавки, которые при смешивании с полимерами придают им антистатические свойства. Это очень важно для многих областей, от упаковки электроники до производства одежды. Производство таких мастербатчей – сложный технологический процесс, и ключевым элементом этого процесса является экструдер. Представьте себе экструдер как огромный, высокоточный ?мясорубку? для пластмасс, которая не только смешивает компоненты, но и придаёт им нужную форму.

Выбор экструдера: сердце процесса

Выбор правильного экструдера – залог успеха. Не всякая ?мясорубка? подойдёт для работы с антистатическими мастербатчами. Нужен экструдер с высокой точностью контроля температуры и давления. Антистатические добавки часто чувствительны к перегреву, что может снизить их эффективность. Поэтому экструдер должен обладать системой прецизионного температурного контроля по зонам, позволяя точно регулировать температуру на каждом этапе процесса. Кроме того, необходим хороший уровень перемешивания, чтобы обеспечить равномерное распределение антистатических компонентов в полимерной матрице. Неравномерное распределение приведёт к неравномерным антистатическим свойствам конечного продукта, что неприемлемо. Поэтому, выбор экструдера — это задача, требующая глубокого понимания как процесса экструзии, так и свойств антистатических добавок.

Процесс производства: от гранул к готовому продукту

Процесс начинается с загрузки гранул полимера и антистатических добавок в загрузочный бункер экструдера. Затем, с помощью шнека – вращающегося винта внутри экструдера – смесь плавится и тщательно перемешивается. Высокое давление и точный контроль температуры обеспечивают равномерное распределение добавок и полное плавление полимера. После этого расплав проходит через фильеру – специальное сопло, которое формирует готовую продукцию – антистатический мастербатч в виде гранул, струн или лент. Качество готового продукта напрямую зависит от точности работы экструдера и правильной настройки параметров процесса. Здесь важна и стабильность работы оборудования – любые колебания могут привести к браку.

Контроль качества и оптимизация: путь к совершенству

Производство антистатического мастербатча требует постоянного контроля качества на каждом этапе. Регулярные проверки параметров процесса, а также анализ готового продукта позволяют оптимизировать работу экструдера и добиться максимальной эффективности. Современные экструдеры часто оснащены системами автоматического контроля и управления, что упрощает процесс и минимизирует человеческий фактор. Именно постоянное стремление к совершенству и использование высокотехнологичного оборудования обеспечивают производство высококачественного антистатического мастербатча, готового к использованию в самых разных отраслях промышленности.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

Экструдер для скользящего мастербатча

Экструдер для скользящего мастербатча -

Экструдер для компаунда ПА + Стекловолокно

Экструдер для компаунда ПА + Стекловолокно -

Экструдер для разлагающего мастербатча ПЛА/PLA

Экструдер для разлагающего мастербатча ПЛА/PLA -

Двхступеный высокоскоростной миксер

Двхступеный высокоскоростной миксер -

Принудительный боковый питатель

Принудительный боковый питатель -

Экструдер для производства компаунда горячего клея ЭВА

Экструдер для производства компаунда горячего клея ЭВА -

Техническая поддержка

Техническая поддержка -

Экструдер для производства компаунда ПБТ+ПЭТ

Экструдер для производства компаунда ПБТ+ПЭТ -

Высокоэффективный экструдер для меловых добавок

Высокоэффективный экструдер для меловых добавок -

Экструдер для воздухопроницаемого мастербатча

Экструдер для воздухопроницаемого мастербатча -

Традиционный экструдер для меловых добавок

Традиционный экструдер для меловых добавок -

Центробежка

Центробежка

Связанный поиск

Связанный поиск- Знаменитые 3 экструдера цена

- Лучшие экструдер цена

- Производители оптовых цен на экструдер-питатель

- Знаменитые фабрики 3d экструдеров

- Китайские поставщики рабочих мест экструдера

- Высокое качество принтер экструдер купить

- Поставщики лучших шнеки для экструдеров

- OEM экструдер качество завод

- Оптовая Экструдер качество

- Двойные экструдеры заводы в Китае