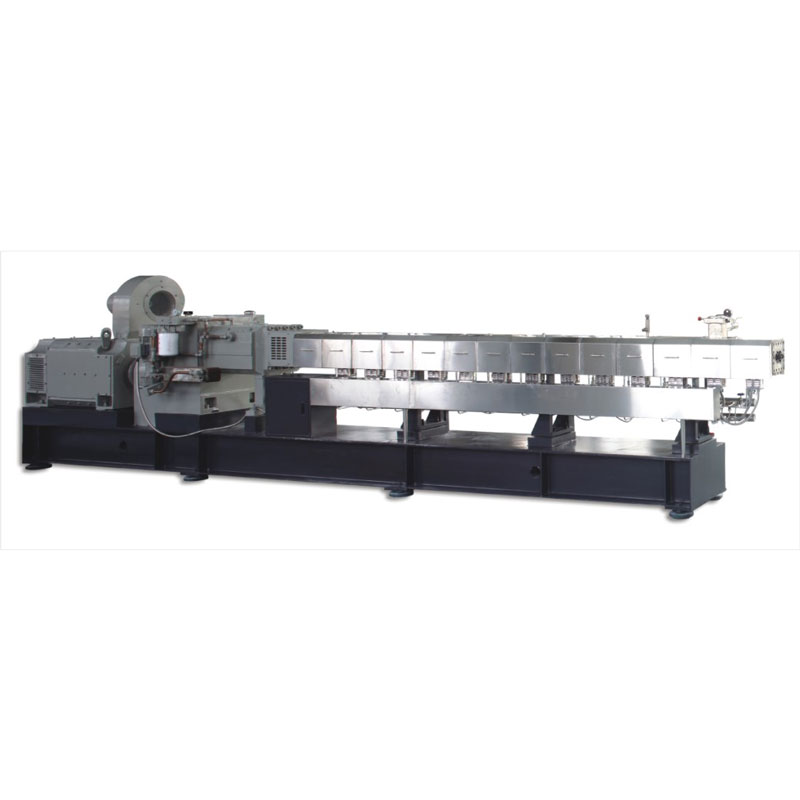

Экструдер для производства антипиренового мастербатча

Экструдер для производства антипиренового мастербатча

Производство современных полимерных материалов часто требует добавления специальных добавок, улучшающих их свойства. Одной из таких важных добавок является антипирен, который повышает огнестойкость пластика. Антипиреный мастербатч – это концентрированная смесь антипирена и полимерного носителя, которая затем добавляется в основной полимерный состав в меньшем количестве, обеспечивая равномерное распределение антипирена и упрощая процесс смешивания. Ключевым оборудованием для производства этого мастербатча является экструдер.

1. Принцип работы экструдера

Экструдер – это своего рода мясорубка для пластмасс. Он представляет собой вращающийся шнек внутри нагретого цилиндра. Сырье – порошок антипирена и гранулы полимерного носителя – загружаются в один конец экструдера. Вращаясь, шнек перемещает и плавит материал, обеспечивая тщательное перемешивание компонентов. Полученная однородная расплавленная масса затем выдавливается через фильеру – специальное формовочное отверстие, формируя ленту или гранулы мастербатча. Температура и скорость вращения шнека тщательно контролируются, чтобы гарантировать оптимальное качество готового продукта. Представьте себе, как опытный кондитер вымешивает тесто – принцип схож, только вместо теста у нас расплавленный полимер с антипиреном.

2. Выбор экструдера для антипиренового мастербатча

Выбор экструдера зависит от нескольких факторов, таких как требуемая производительность, тип используемого антипирена и полимерного носителя, а также желаемая форма готового продукта (гранулы, лента). Для работы с антипиренами, которые часто являются абразивными веществами, необходимы экструдеры с износостойкими компонентами. Также важен контроль температуры, чтобы предотвратить разложение антипирена и обеспечить равномерное смешение. Современные экструдеры оснащены системами автоматического управления, позволяющими оптимизировать процесс и гарантировать высокое качество мастербатча.

3. Преимущества использования экструдера

Использование экструдера для производства антипиренового мастербатча имеет ряд преимуществ. Во-первых, это высокоэффективный процесс, позволяющий получать большие объемы продукта за короткий промежуток времени. Во-вторых, обеспечивает тщательное смешивание компонентов, что гарантирует равномерное распределение антипирена в готовом продукте. В-третьих, экструдер позволяет получать мастербатч в удобной форме – гранулах или ленте, которые легко дозируются и используются в дальнейшем производстве полимерных изделий. В результате мы получаем качественный, безопасный и эффективный антипиреный мастербатч, повышающий огнестойкость конечного продукта и обеспечивающий безопасность потребителей.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

Двхступеный высокоскоростной миксер

Двхступеный высокоскоростной миксер -

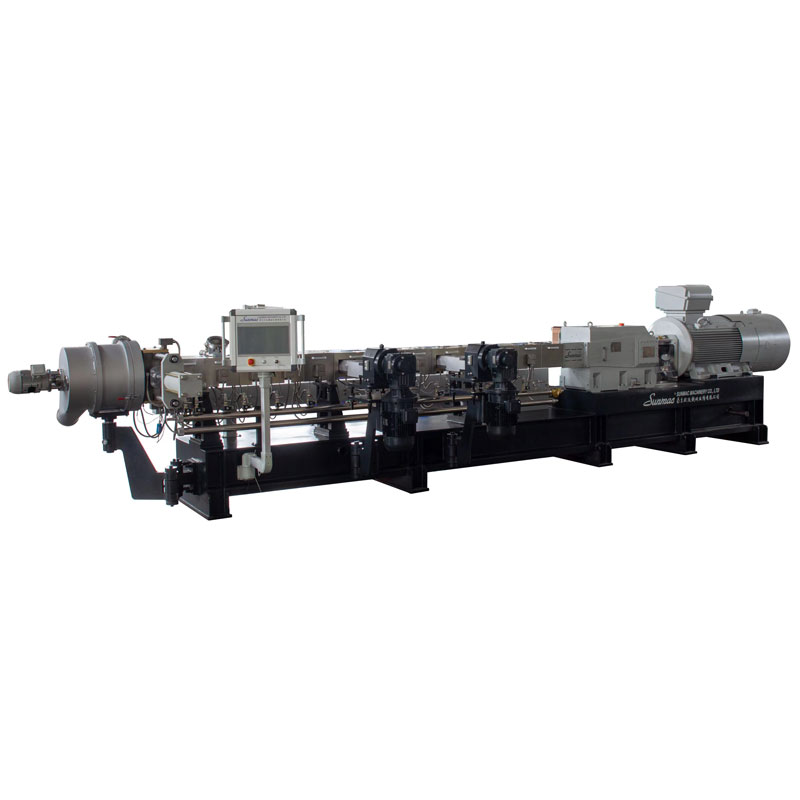

Экструдер для производства эпоксидной смолы

Экструдер для производства эпоксидной смолы -

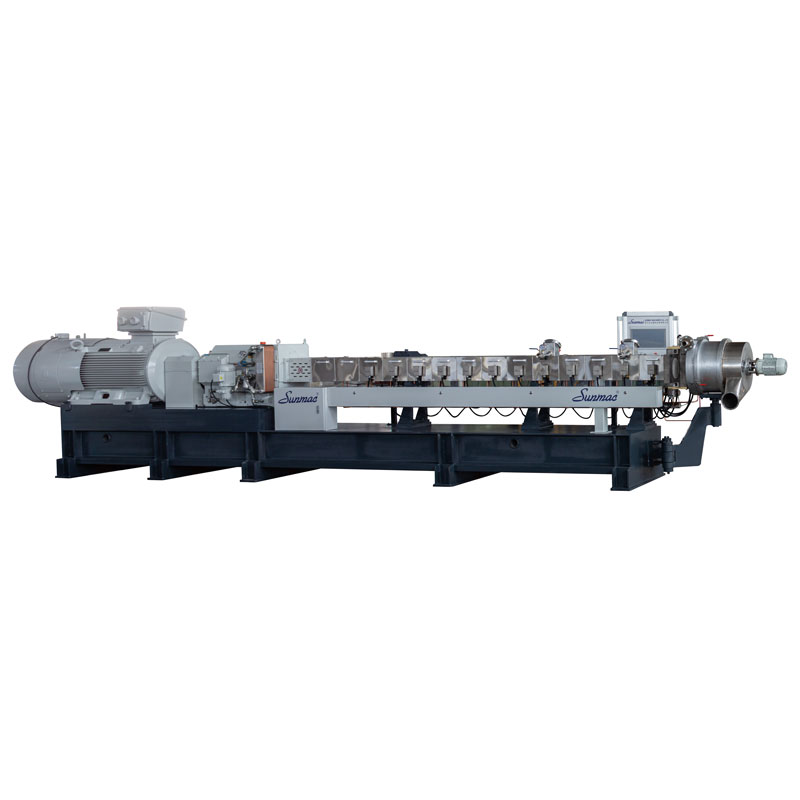

Экструдер для производства компаунда ПЭ+СБС

Экструдер для производства компаунда ПЭ+СБС -

Экструдер для производства изоляции оболочек

Экструдер для производства изоляции оболочек -

Гранулятор со стренговой резкой

Гранулятор со стренговой резкой -

Гравиметрический питатель

Гравиметрический питатель -

Экструдер для воздухопроницаемого мастербатча

Экструдер для воздухопроницаемого мастербатча -

Экструдер для компаунда ПА+ЭПДМ

Экструдер для компаунда ПА+ЭПДМ -

Экструдер для компаунда АБС+ТПУ

Экструдер для компаунда АБС+ТПУ -

Гранулятор с водокольцевой резкой

Гранулятор с водокольцевой резкой -

Экструдер для производства компаунда ХПЭ + АБС

Экструдер для производства компаунда ХПЭ + АБС -

Экструдер для кабельных компаундов

Экструдер для кабельных компаундов

Связанный поиск

Связанный поиск- Знаменитые производители операторов экструдеров

- вибросито паспорт

- Лучшие страны-покупатели для высокого качества пластиковые ручные экструдеры

- Высокое качество 3d принтер экструдер производители

- Лучшие производители операторов экструдеров

- Лучшие 3 Экструдеры заводы

- OEM гранулятор 220v

- Экструдер для производства антибактериального мастербатча

- Экструдер для производства антиадгезионного мастербатча

- экструдер для кормов цена