Экструдер для производства антибактериального мастербатча

Экструдер для производства антибактериального мастербатча

Антибактериальные свойства всё чаще становятся необходимыми в самых разных областях, от медицины до бытовой техники. Производство пластиковых изделий с такими свойствами стало возможным благодаря использованию специальных добавок – антибактериальных мастербатчей. А ключевым оборудованием для их создания является экструдер. Давайте подробнее рассмотрим этот процесс.

Особенности экструзионного процесса

Экструдер – это своего рода ?пластиковый мясорубка?, которая плавит и перемешивает компоненты мастербатча. В него загружаются полимерная основа (например, полипропилен или полиэтилен), антибактериальные агенты (серебро, цинк, специальные органические соединения) и другие необходимые добавки, например, стабилизаторы цвета или УФ-стабилизаторы. Внутри экструдера, благодаря высокой температуре и сильному перемешиванию, все компоненты тщательно смешиваются на молекулярном уровне, образуя однородную массу. Полученный расплав затем выдавливается через фильеру – специальное отверстие, формируя гранулы или ленту мастербатча.

Выбор экструдера и его параметры

Выбор подходящего экструдера зависит от нескольких факторов: желаемой производительности, типа полимера, вида антибактериальной добавки и требуемого качества конечного продукта. Для производства антибактериального мастербатча обычно используются одношнековые или двухшнековые экструдеры, отличающиеся своими возможностями по смешиванию и диспергированию компонентов. Двухшнековые экструдеры, благодаря более интенсивному перемешиванию, лучше справляются с введением наполнителей и обеспечивают более высокое качество смешения. Важны также параметры экструдера, такие как температура плавления, скорость вращения шнека и давление. Правильная настройка этих параметров гарантирует получение качественного, однородного и эффективного антибактериального мастербатча.

Качество и контроль процесса

Качество полученного антибактериального мастербатча напрямую зависит от точности соблюдения технологического процесса и тщательного контроля на всех этапах. Регулярный мониторинг температуры, давления и скорости вращения шнека, а также анализ готового продукта на содержание активных антибактериальных веществ и однородность, являются необходимыми условиями для обеспечения стабильного и высокого качества продукции. Современные экструдеры часто оснащаются автоматизированными системами контроля, которые позволяют оптимизировать процесс и минимизировать брак. Таким образом, правильно подобранный и настроенный экструдер – это залог успеха в производстве высококачественного антибактериального мастербатча, способствующего созданию безопасных и гигиеничных пластиковых изделий.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

Вакуумный загрузчик

Вакуумный загрузчик -

Экструдер для производства компаунда ПЭ+СБС

Экструдер для производства компаунда ПЭ+СБС -

Высокоэффективный экструдер для меловых добавок

Высокоэффективный экструдер для меловых добавок -

Гранулятор с воздушной резкой

Гранулятор с воздушной резкой -

Достаточный склад запчастей

Достаточный склад запчастей -

Экструдер для наполнителя

Экструдер для наполнителя -

Экструдер для компаунда ПК + АБС

Экструдер для компаунда ПК + АБС -

Центробежка

Центробежка -

Экструдер для цветного мастербатча

Экструдер для цветного мастербатча -

Экструдер для производства эпоксидной смолы

Экструдер для производства эпоксидной смолы -

Экструдер для производства изоляции оболочек

Экструдер для производства изоляции оболочек -

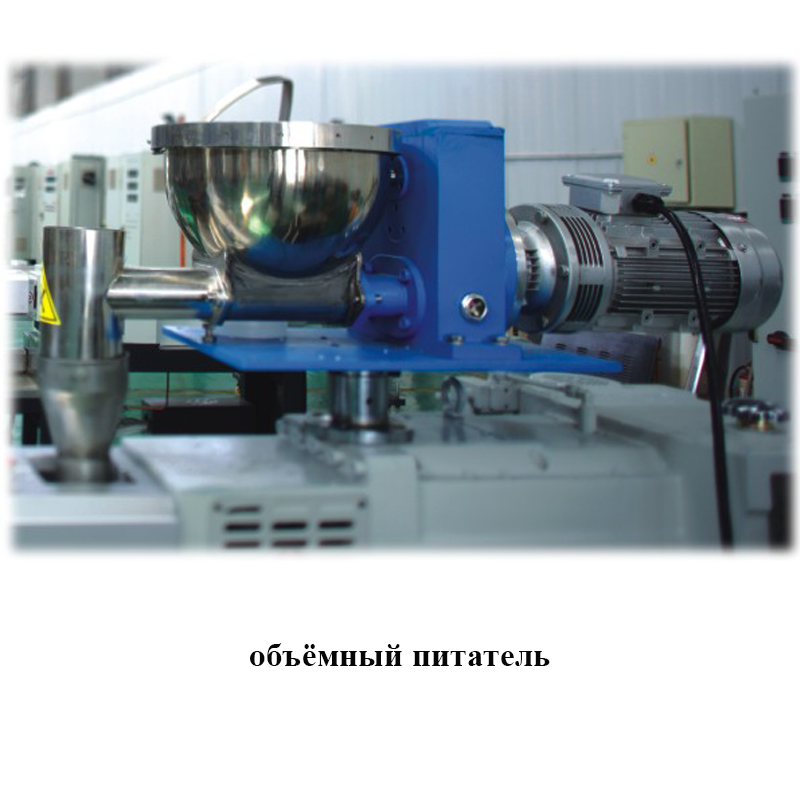

Конусный двухшнековый питатель

Конусный двухшнековый питатель

Связанный поиск

Связанный поиск- OEM3d принтер экструдер фабрики

- Экструдер для производства изоляции кабелей из ПВД и оболочек

- Поставщики дешевых температурных экструдеров

- Двойной экструдер принтер производители в Китае

- Поставщики Оператор экструдера

- Лучшее качество экструдера цена

- Основные страны-покупатели OEM пластиковые ручные экструдеры

- Дешевые Полипропилен Лист Экструдер Сварка основных стран-производителей

- Дешевые 2 экструдеры

- Лучшие 3d экструдеры основные страны-покупатели