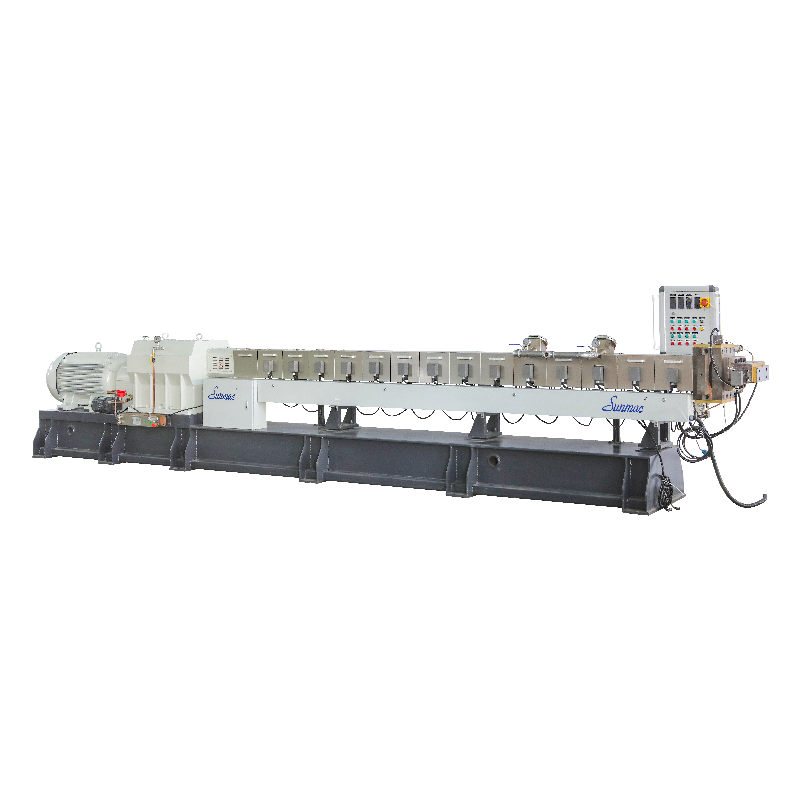

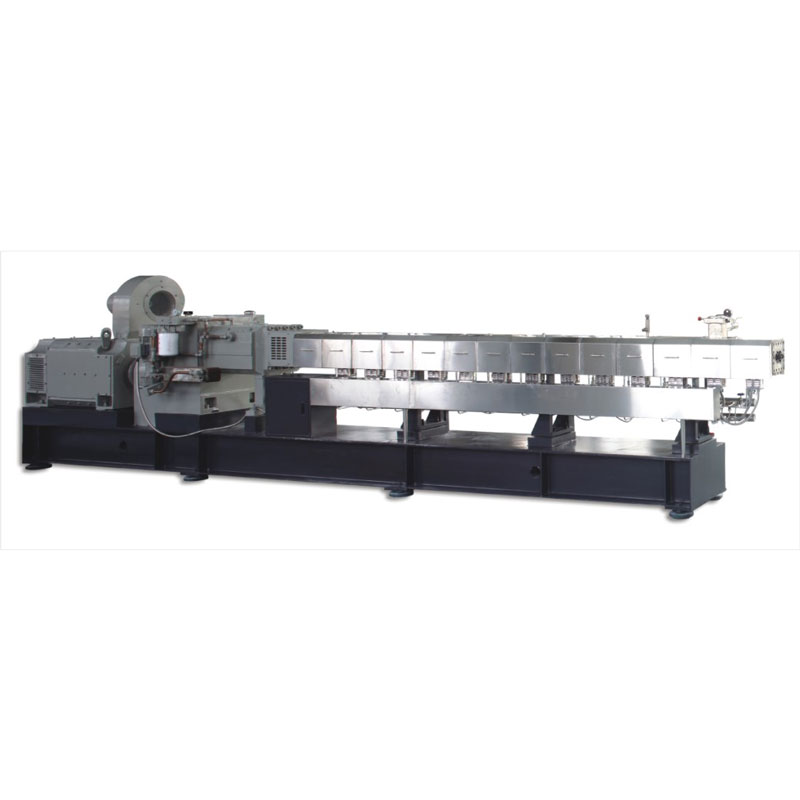

Экструдер для древесно-полимерных композитов

Экструдер для древесно-полимерных композитов

Древесно-полимерные композиты (ДПК) – это современный материал, завоевывающий все большую популярность. Из него делают террасную доску, садовую мебель, ограждения и многое другое. Ключевым элементом в производстве ДПК является экструдер – сложная, но невероятно важная машина. Представьте себе огромный ?мясорубку?, которая вместо фарша производит долговечные и красивые изделия. Именно так можно в простой форме описать работу экструдера для ДПК.

Принцип работы экструдера

Экструдер – это сердце процесса производства ДПК. В его основе лежит вращающийся шнек – винт внутри цилиндрического корпуса. В начале процесса в загрузочную горловину подаются компоненты ДПК: древесная мука (чаще всего из отходов деревообрабатывающей промышленности), полимер (чаще всего полиэтилен или полипропилен), добавки (стабилизаторы, красители, модификаторы). Шнек, вращаясь, перемешивает и плавно продвигает эту смесь вдоль цилиндра. Благодаря трению и нагреву, компоненты плавятся и смешиваются на молекулярном уровне, образуя однородную массу. Температура и скорость вращения шнека тщательно регулируются для достижения оптимального результата.

Формование и охлаждение

После того как однородная масса ДПК сформировалась, она поступает в формующую головку экструдера. Здесь она принимает желаемую форму – например, профиль для террасной доски или полосу для других изделий. Формование происходит под давлением, которое гарантирует плотность и прочность готового изделия. После формования ДПК проходит через охлаждающую ванну, где застывает и твердеет. Скорость охлаждения также важна, так как влияет на конечные свойства материала.

Разнообразие экструдеров и будущее ДПК

Существуют различные типы экструдеров для ДПК, отличающиеся по производительности, размерам и функциональности. Выбор конкретного экструдера зависит от объемов производства, типа производимых изделий и требований к качеству. Постоянно ведутся разработки, направленные на повышение эффективности экструзионного процесса, а также на расширение возможностей использования ДПК. Это экологически чистый и экономически выгодный материал, поэтому можно смело говорить о светлом будущем для ДПК и экструзионной технологии, которая ему служит.

Соответствующая продукция

Соответствующая продукцияСамые продаваемые продукты

Самые продаваемые продукты-

Высокоэффективный экструдер для меловых добавок

Высокоэффективный экструдер для меловых добавок -

Экструдер для производства эпоксидной смолы

Экструдер для производства эпоксидной смолы -

Техническая поддержка

Техническая поддержка -

Экструдер для адгезионного мастербатча

Экструдер для адгезионного мастербатча -

Экструдер для скользящего мастербатча

Экструдер для скользящего мастербатча -

Экспериментальный экструдер

Экспериментальный экструдер -

Экструдер для антиблокирующего мастербатча

Экструдер для антиблокирующего мастербатча -

Экструдер для цветного мастербатча

Экструдер для цветного мастербатча -

Вакуумный загрузчик

Вакуумный загрузчик -

Экструдер для компаунда ПК + АБС

Экструдер для компаунда ПК + АБС -

Экструдер для кабельных компаундов

Экструдер для кабельных компаундов -

Экструдер для антистатического мастербатча

Экструдер для антистатического мастербатча

Связанный поиск

Связанный поиск- Китай полипропилен экструдер

- Высокое качество 3d экструдер цена

- Известные заводы шнековых экструдеров

- Цена на Оператор экструдера

- калибровка экструдера

- Лучшие 3 экструдеры производители

- Китай 3d принтер экструдер производителей

- Производители OEM3d экструдеров

- OEM ручной сварки экструдер машина завод

- Известные поставщики ручной сварки экструдер